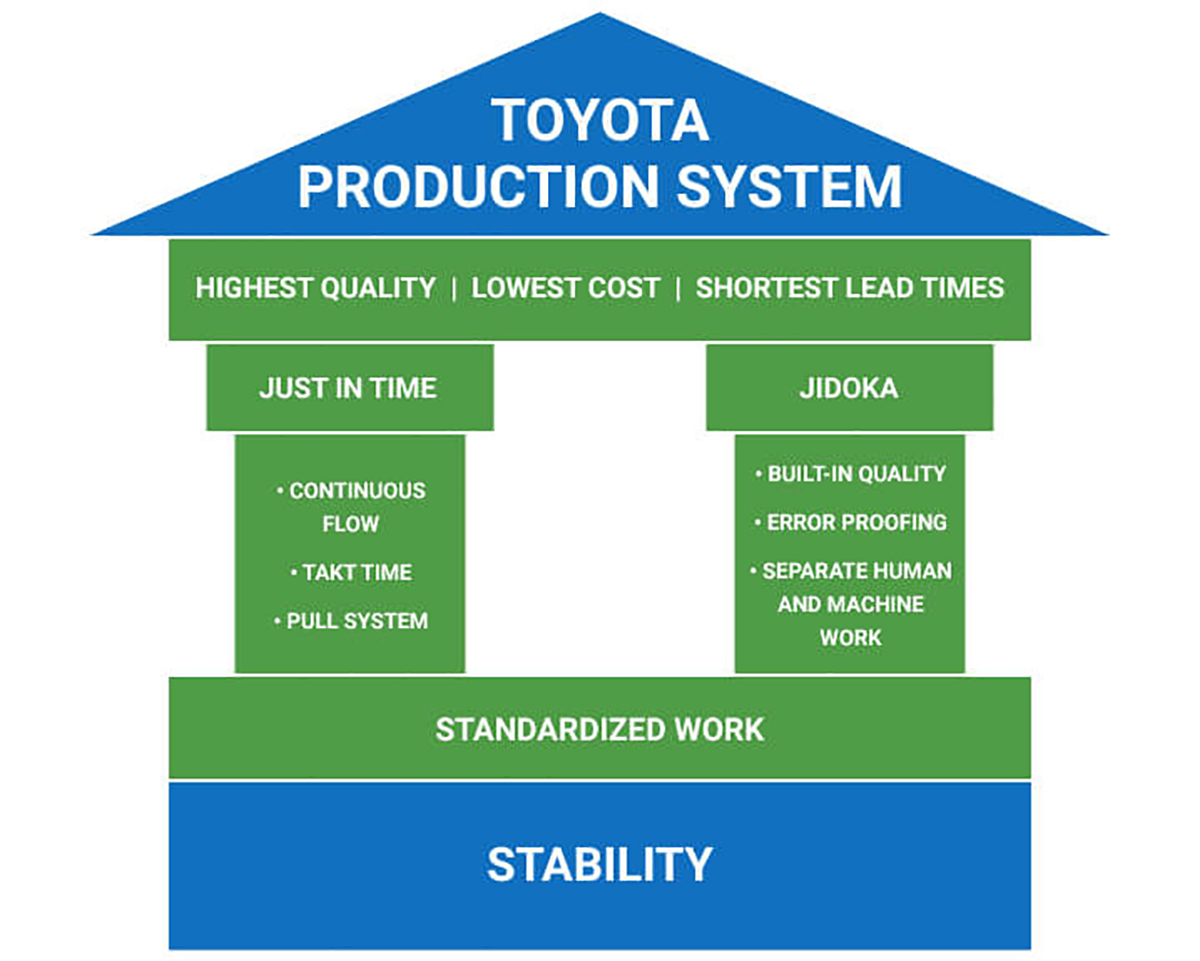

Toyota Production System ,全世界最有效率的生产系统!

丰田不仅是世界上最大的汽车制造商之一,更是全世界最赚钱的车商,这主要是因为原厂依靠一套系统,这套系统叫做 Toyota Production System ,它可以帮助原厂提高效率,降低成本,因此成为了近代汽车制造商中的最佳典范!

Toyota Production System 丰田生产管理系统 是一套非常完整的系统,不仅仅在生产上面进行梳理,还包括了物流,零件供应等等环节,这也是为什么全球都受到芯片短缺问题影响,但是丰田还是受影响最小的汽车生产商,这就是这套系统的最主要作用。

其实 TPS 并不是丰田独创,其灵感来源自美国,这主要是在上个世纪丰田代表团参观了美国巨头 Ford 的工厂,他们发现虽然 Ford 是当时世界最大的汽车生产商之一,但是 Ford 的生产线明显有着很明显的问题,包括了各个部门的分工不均,有些部门非常忙碌,有些部门则是非常空闲,再来就是 Ford 拥有非常多的零件库存,这造成了成本堆积,因此在代表团回到日本之后,他们就开始设立一套新的系统,以防止公司面临和 Ford 一样的问题。

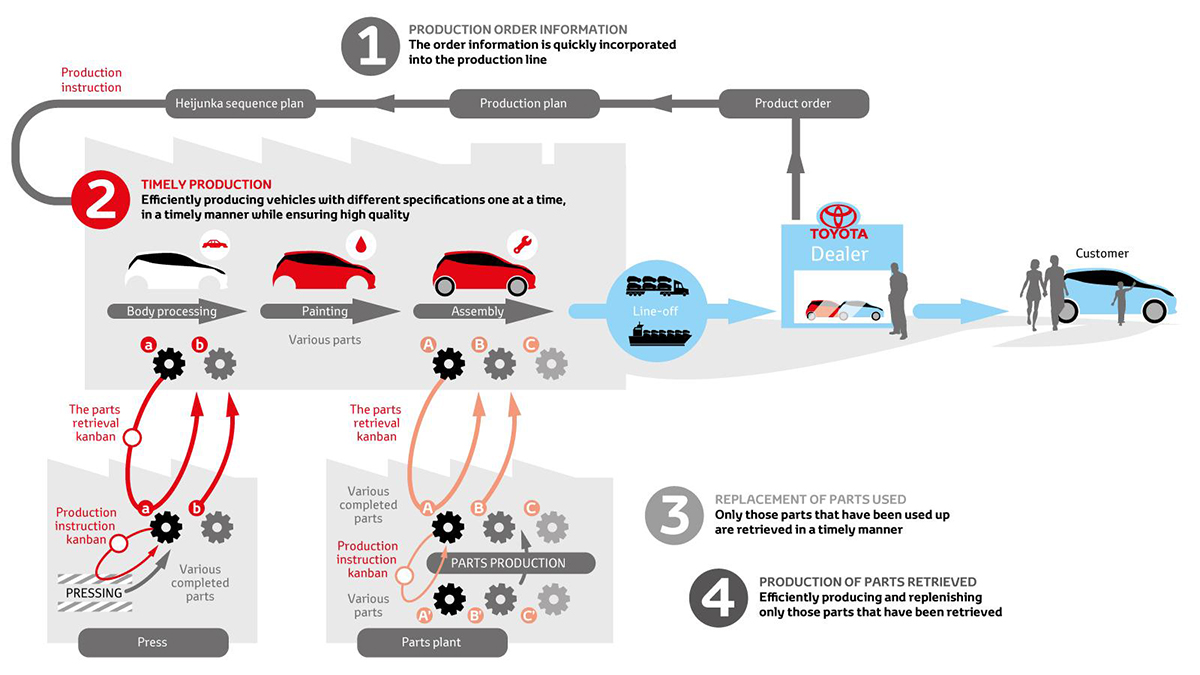

丰田在零件上面采取的策略的是“即时生产”的方法,就是在生产线上只有数量不多的零件,在零件消耗完之前再向零件供应商订购,这样一来就不会造成因为拥有太多零件库存的情况因此成本堆积,再来一点就是丰田几乎是一手掌握了整个零件供应链,旗下的汽车配件供应商包括了世界三大变速箱制造商的 Aisin ,还有全球三大汽车零件制造商的 Denso ,而这些公司都是丰田集团的一员因此丰田可以以更低的价格来采购零件,同时对于最新的科技也有优先运用权。

关于丰田的零件供应链,以后我们也会讲到。

除了在零件库存的控制上,员工数的控制也是Toyota成本比其他车厂高的原因,因为 Ford 的分工不均让丰田意识到员工效率是一个很重要的环节,因为他们也为这一方面进行重新的梳理,以下为维基百科记载,丰田生产系统的员工生产流程规则:

- 建立无间断的作业流程以使问题浮现

- 使用「后拉式制度」以避免过度生产

- 平准化:工作负荷平均(工作要像龟兔赛跑中的乌龟,而不是兔子那样)

- 建立立即暂停以解决问题、一开始就重视品管的文化

- 职务工作的标准化是持续改善与授权员工的基础

- 使用视觉控管,使问题无从隐藏

- 使用可靠的、已经经过充分测试的技术以支援人员及流程

根据早前一项统计目前,丰田在全世界的雇员为35万人,至于年产量与之相近的 Volkswagen 集团的所有品牌加起来的雇员数为61万人,所以 Volkswagen 在人事成本上是远远高于丰田的,但是在员工数量那么多出那么多的情况下 Volkswagen 的产量居然是和丰田差不多的,由此可见丰田在人员管理以及效率上确实有一手。

丰田生产系统在1970年代开始使用,不过随着时代的进步这套系统也在一直改良以符合最新的行业需求,其中 TNGA ( Toyota New Global Architecture )就可以说是 TPS 的进化版,可能很多人认为 TNGA 只是一个平台,但是实际上它包含了整套生产流程,比起 TPS 还要更为有效率,这也是为什么丰田在去年还是可以完成953万辆年销量的最主要原因( VW 集团在2020年年销量为930万,但是在2019年 VW 集团为1097万,丰田为1074万)。

说完了 TPS 之后,下一回我们将会说到关于 丰田 的零件供应链,大家千万不要错过了!

Toyota Rav4